Vlastnosti izolačních materiálů přímo ovlivňují kvalitu, efektivitu zpracování a rozsah použití vodičů a kabelů. Vlastnosti izolačních materiálů přímo ovlivňují kvalitu, efektivitu zpracování a rozsah použití vodičů a kabelů.

1. Dráty a kabely z polyvinylchloridu z PVC

Polyvinylchlorid (dále jenPVC) izolační materiály jsou směsi, do kterých se do PVC prášku přidávají stabilizátory, změkčovadla, zpomalovače hoření, maziva a další přísady. Složení se upravuje podle různých aplikací a charakteristických požadavků na vodiče a kabely. Po desetiletích výroby a použití se technologie výroby a zpracování PVC stala velmi vyspělou. PVC izolační materiál má v oblasti vodičů a kabelů velmi široké uplatnění a má své vlastní charakteristické vlastnosti:

A. Výrobní technologie je vyspělá, snadno se tvaruje a zpracovává. Ve srovnání s jinými typy izolačních materiálů pro kabely má nejen nízkou cenu, ale také umožňuje efektivně kontrolovat barevné rozdíly, lesk, potisk, účinnost zpracování, měkkost a tvrdost povrchu drátu, přilnavost vodiče, jakož i mechanické a fyzikální vlastnosti a elektrické vlastnosti samotného drátu.

B. Má vynikající vlastnosti zpomalující hoření, takže vodiče s PVC izolací snadno splňují stupně zpomalující hoření stanovené různými normami.

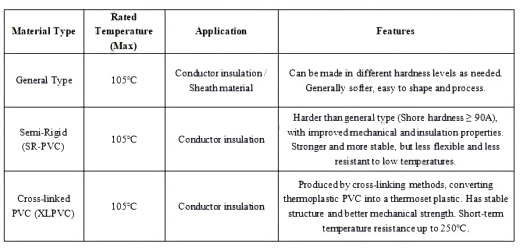

C. Pokud jde o teplotní odolnost, díky optimalizaci a vylepšení materiálových receptur se v současnosti běžně používané typy PVC izolací dělí především na následující tři kategorie:

Pokud jde o jmenovité napětí, obecně se používá v napěťových úrovních 1000 V AC a nižších a lze jej široce použít v odvětvích, jako jsou domácí spotřebiče, přístroje a měřidla, osvětlení a síťová komunikace.

PVC má také některé inherentní nevýhody, které omezují jeho použití:

A. Vzhledem k vysokému obsahu chloru uvolňuje při hoření velké množství hustého kouře, který může způsobit udušení, ovlivnit viditelnost a produkovat některé karcinogeny a plynný HCl, což způsobuje vážné poškození životního prostředí. S rozvojem technologie výroby izolačních materiálů s nízkým obsahem kouře a nulovými halogeny se postupné nahrazování PVC izolace stalo nevyhnutelným trendem ve vývoji kabelů.

B. Běžná PVC izolace má nízkou odolnost vůči kyselinám a zásadám, tepelnému oleji a organickým rozpouštědlům. Podle chemického principu „podobné se rozpouští v podobném“ jsou PVC dráty ve specifickém prostředí velmi náchylné k poškození a praskání. Díky vynikajícímu zpracování a nízkým nákladům se však PVC kabely stále široce používají v domácích spotřebičích, svítidlech, mechanických zařízeních, přístrojích a měřidlech, síťové komunikaci, elektroinstalaci v budovách a dalších oblastech.

2. Dráty a kabely ze síťovaného polyethylenu

Zesítěný PE (dále jenXLPE) je typ polyethylenu, který se za určitých podmínek působením vysokoenergetického záření nebo síťovacích činidel může transformovat z lineární molekulární struktury na trojrozměrnou trojrozměrnou strukturu. Zároveň se transformuje z termoplastu na nerozpustný termosetový plast.

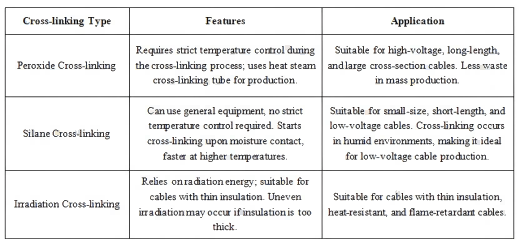

V současné době se při aplikaci izolace vodičů a kabelů používají hlavně tři metody síťování:

A. Peroxidové zesíťování: Zahrnuje nejprve použití polyethylenové pryskyřice v kombinaci s vhodnými zesíťovacími činidly a antioxidanty a poté přidání dalších složek dle potřeby za účelem vytvoření zesíťovatelných částic polyethylenové směsi. Během procesu extruze dochází k zesíťování pomocí trubek pro zesíťování horkou párou.

B. Zesíťování silanem (zesíťování teplou vodou): Toto je také metoda chemického zesíťování. Jejím hlavním mechanismem je zesíťování organosiloxanu a polyethylenu za specifických podmínek,

a stupeň zesítění může obecně dosáhnout asi 60 %.

C. Zesíťování ozařováním: Využívá vysokoenergetické paprsky, jako jsou R-paprsky, alfa paprsky a elektronové paprsky, k aktivaci atomů uhlíku v makromolekulách polyethylenu a způsobení zesíťování. Vysokoenergetické paprsky běžně používané v drátech a kabelech jsou elektronové paprsky generované urychlovači elektronů. Protože toto zesíťování závisí na fyzické energii, patří k fyzikálnímu zesíťování.

Výše uvedené tři různé metody síťování mají odlišné vlastnosti a aplikace:

Ve srovnání s termoplastickým polyethylenem (PVC) má izolace XLPE následující výhody:

A. Zlepšila odolnost proti tepelné deformaci, zlepšila mechanické vlastnosti při vysokých teplotách a zlepšila odolnost proti praskání v důsledku působení environmentálního napětí a tepelnému stárnutí.

B. Má zvýšenou chemickou stabilitu a odolnost vůči rozpouštědlům, snížený tok za studena a v podstatě si zachovává původní elektrický výkon. Dlouhodobá provozní teplota může dosáhnout 125 °C a 150 °C. Dráty a kabely s izolací ze síťovaného polyethylenu také zlepšují odolnost proti zkratu a jejich krátkodobá teplotní odolnost může dosáhnout 250 °C. U drátů a kabelů stejné tloušťky je proudová únosnost síťovaného polyethylenu mnohem vyšší.

C. Má vynikající mechanické, vodotěsné a radiačně odolné vlastnosti, takže se široce používá v různých oblastech. Například: vnitřní propojovací vodiče pro elektrické spotřebiče, vodiče pro motory, vodiče pro osvětlení, nízkonapěťové signální řídicí vodiče pro automobily, vodiče pro lokomotivy, vodiče a kabely pro metro, kabely na ochranu životního prostředí pro doly, lodní kabely, kabely pro pokládku jaderných elektráren, vysokonapěťové vodiče pro televizi, vysokonapěťové vodiče pro rentgenové záření a vodiče a kabely pro přenos energie atd.

Dráty a kabely s XLPE izolací mají značné výhody, ale také některé inherentní nevýhody, které omezují jejich použití:

A. Špatná tepelná přilnavost. Při zpracování a používání vodičů nad jejich jmenovitou teplotu se vodiče snadno slepí. V závažných případech to může vést k poškození izolace a zkratům.

B. Špatný odpor vedení tepla. Při teplotách nad 200 °C se izolace vodičů stává extrémně měkkou. Při vystavení vnější síle, stlačení nebo nárazu je náchylná k proříznutí vodičů a zkratu.

C. Je obtížné kontrolovat barevný rozdíl mezi šaržemi. Během zpracování se náchylně vyskytují problémy, jako jsou škrábance, bělení a odlupování potištěných znaků.

D. Izolace XLPE s teplotní odolností 150 °C je zcela bezhalogenová a splňuje normu UL1581 a splňuje normu VW-1 pro zkoušku hoření, přičemž si zachovává vynikající mechanické a elektrické vlastnosti. Výrobní technologie však stále přetrvává a náklady jsou vysoké.

3. Silikonové pryžové dráty a kabely

Polymerní molekuly silikonového kaučuku jsou řetězcové struktury tvořené vazbami SI-O (křemík-kyslík). Energie vazby SI-O je 443,5 kJ/mol, což je mnohem více než energie vazby CC (355 kJ/mol). Většina drátů a kabelů ze silikonového kaučuku se vyrábí metodou extruze za studena a vulkanizace za vysokých teplot. Mezi různými syntetickými kaučukovými dráty a kabely má silikonový kaučuk díky své jedinečné molekulární struktuře lepší vlastnosti než jiné běžné kaučuky.

A. Je extrémně měkký, má dobrou elasticitu, je bez zápachu a netoxický, nebojí se vysokých teplot a odolává silnému chladu. Provozní teplotní rozsah je od -90 do 300 °C. Silikonová pryž má mnohem lepší tepelnou odolnost než běžná pryž. Lze ji používat nepřetržitě při 200 °C a po určitou dobu při 350 °C.

B. Vynikající odolnost vůči povětrnostním vlivům. I po dlouhodobém vystavení ultrafialovému záření a dalším klimatickým podmínkám se jeho fyzikální vlastnosti změnily jen nepatrně.

C. Silikonová pryž má velmi vysoký měrný odpor a její odpor zůstává stabilní v širokém rozsahu teplot a frekvencí.

Silikonová pryž má zároveň vynikající odolnost vůči vysokonapěťovému koronovému výboji a obloukovému výboji. Silikonovou pryžovou izolaci mají řadu výše uvedených výhod a široce se používají ve vysokonapěťových vodičích pro televizory, vysokoteplotních vodičích pro mikrovlnné trouby, vodičích pro indukční vařiče, vodičích pro kávovary, vodičích pro lampy, UV zařízení, halogenové žárovky, vnitřních propojovacích vodičích pro trouby a ventilátory, zejména v oblasti malých domácích spotřebičů.

Jeho širší uplatnění však omezují i některé jeho vlastní nedostatky. Například:

A. Nízká odolnost proti roztržení. Během zpracování nebo používání je náchylný k poškození v důsledku stlačení, poškrábání a odření vnější silou, což může způsobit zkrat. Současným ochranným opatřením je přidání vrstvy skleněných vláken nebo vysokoteplotních polyesterových vláken opletených vně silikonové izolace. Během zpracování je však stále nutné co nejvíce se vyhnout zraněním způsobeným stlačením vnější silou.

B. Vulkanizační činidlo, které se v současnosti používá hlavně při vulkanizaci, je dvojité, dvou-čtyřvrstvé. Toto vulkanizační činidlo obsahuje chlór. Zcela bezhalogenové vulkanizační činidla (jako je platinová vulkanizační činidla) mají přísné požadavky na teplotu výrobního prostředí a jsou drahá. Proto je třeba při zpracování kabelových svazků dbát na následující: tlak přítlačného kola by neměl být příliš vysoký. Nejlepší je použít pryžový materiál, aby se zabránilo praskání během výrobního procesu, což může vést ke špatné odolnosti proti tlaku.

4. Drát ze síťovaného ethylenpropylendienu (EPDM) kaučuku (XLEPDM)

Zesítěný ethylenpropylendienový monomerní kaučuk (EPDM) je terpolymer ethylenu, propylenu a nekonjugovaného dienu, který je zesítěn chemickými nebo ozařovacími metodami. Zesítěný EPDM kaučukový drát kombinuje výhody drátu s polyolefinovou izolací a běžného drátu s pryžovou izolací:

A. Měkký, pružný, elastický, nepřilnavý i při vysokých teplotách, dlouhodobě odolný vůči stárnutí a odolný vůči drsným povětrnostním podmínkám (-60 až 125 ℃).

B. Odolnost vůči ozonu, odolnost vůči UV záření, elektrický izolační odpor a chemická korozní odolnost.

C. Odolnost vůči olejům a rozpouštědlům je srovnatelná s odolností chloroprenové pryžové izolace pro všeobecné použití. Zpracovává se běžným zařízením pro horkou extruzi a používá se ozařovací zesíťování, což je snadné a levné. Dráty se zesítěnou pryží z ethylenpropylendienu (EPDM) mají výše uvedené četné výhody a široce se používají v oblastech, jako jsou kabely chladicích kompresorů, vodotěsné kabely motorů, kabely transformátorů, mobilní kabely v dolech, vrtání, automobily, zdravotnické prostředky, lodě a obecné vnitřní zapojení elektrických spotřebičů.

Hlavní nevýhody vodičů XLEPDM jsou:

A. Stejně jako dráty z XLPE a PVC má relativně nízkou odolnost proti roztržení.

B. Špatná přilnavost a samolepivost ovlivňují následnou zpracovatelnost.

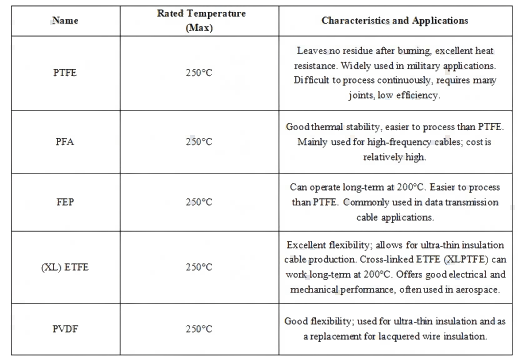

5. Fluoroplastové dráty a kabely

Ve srovnání s běžnými polyethylenovými a polyvinylchloridovými kabely mají fluoroplastové kabely následující významné vlastnosti:

A. Fluoroplasty odolné vůči vysokým teplotám mají mimořádnou tepelnou stabilitu, která umožňuje fluoroplastickým kabelům přizpůsobit se prostředí s vysokými teplotami v rozmezí od 150 do 250 stupňů Celsia. Za podmínek vodičů se stejnou plochou průřezu mohou fluoroplastické kabely přenášet větší povolený proud, čímž se výrazně rozšiřuje rozsah použití tohoto typu izolovaného vodiče. Díky této jedinečné vlastnosti se fluoroplastické kabely často používají pro vnitřní rozvody a přívodní vodiče v letadlech, lodích, vysokoteplotních pecích a elektronických zařízeních.

B. Dobrá nehořlavost: Fluoroplasty mají vysoký kyslíkový index a při hoření je dosah šíření plamene malý, což vytváří méně kouře. Drát z nich vyrobený je vhodný pro nástroje a místa s přísnými požadavky na nehořlavost. Například: počítačové sítě, metro, vozidla, výškové budovy a další veřejná místa atd. Jakmile vypukne požár, lidé mají nějaký čas na evakuaci, aniž by byli sraženi hustým kouřem, čímž získají drahocenný čas na záchranu.

C. Vynikající elektrický výkon: Ve srovnání s polyethylenem mají fluoroplasty nižší dielektrickou konstantu. Proto mají fluoroplastické kabely ve srovnání s koaxiálními kabely podobné struktury menší útlum a jsou vhodnější pro přenos vysokofrekvenčního signálu. V dnešní době se stále častější používání kabelů stává trendem. Vzhledem k odolnosti fluoroplastů vůči vysokým teplotám se běžně používají jako vnitřní kabely pro přenosová a komunikační zařízení, propojky mezi bezdrátovými přenosovými napáječi a vysílači a video a audio kabely. Fluoroplastické kabely mají navíc dobrou dielektrickou pevnost a izolační odpor, díky čemuž jsou vhodné pro použití jako ovládací kabely pro důležité přístroje a měřidla.

D. Perfektní mechanické a chemické vlastnosti: Fluoroplasty mají vysokou energii chemických vazeb, vysokou stabilitu, téměř nejsou ovlivněny změnami teploty a mají vynikající odolnost proti stárnutí vlivem povětrnostních vlivů a mechanickou pevnost. A nejsou ovlivněny různými kyselinami, zásadami a organickými rozpouštědly. Proto jsou vhodné pro prostředí s výraznými klimatickými změnami a korozivními podmínkami, jako je petrochemický průmysl, rafinace ropy a řízení přístrojů pro ropné vrty.

E. Usnadňuje svařování spojů V elektronických přístrojích se mnoho spojů provádí svařováním. Vzhledem k nízkému bodu tání běžných plastů mají tendenci se při vysokých teplotách snadno tavit, což vyžaduje zdatné svářečské dovednosti. Některé svarové body navíc vyžadují určitou dobu svařování, což je také důvodem popularity fluoroplastových kabelů. Například vnitřní zapojení komunikačních zařízení a elektronických přístrojů.

Fluoroplasty mají samozřejmě stále určité nevýhody, které omezují jejich použití:

A. Cena surovin je vysoká. V současné době se domácí výroba stále spoléhá převážně na dovoz (japonský Daikin a americký DuPont). Přestože se domácí fluoroplasty v posledních letech rychle rozvíjely, jejich výroba je stále jednodruhová. Ve srovnání s dováženými materiály stále existuje určitá mezera v tepelné stabilitě a dalších komplexních vlastnostech materiálů.

B. Ve srovnání s jinými izolačními materiály je výrobní proces obtížnější, efektivita výroby je nízká, potištěné znaky jsou náchylné k odpadávání a ztráty jsou velké, což činí výrobní náklady relativně vysokými.

Závěrem lze říci, že použití všech výše uvedených typů izolačních materiálů, zejména speciálních vysokoteplotních izolačních materiálů s teplotní odolností nad 105 °C, je v Číně stále v přechodném období. Ať už se jedná o výrobu drátů nebo zpracování kabelových svazků, existuje nejen zralý proces, ale také proces racionálního pochopení výhod a nevýhod tohoto typu drátu.

Čas zveřejnění: 27. května 2025